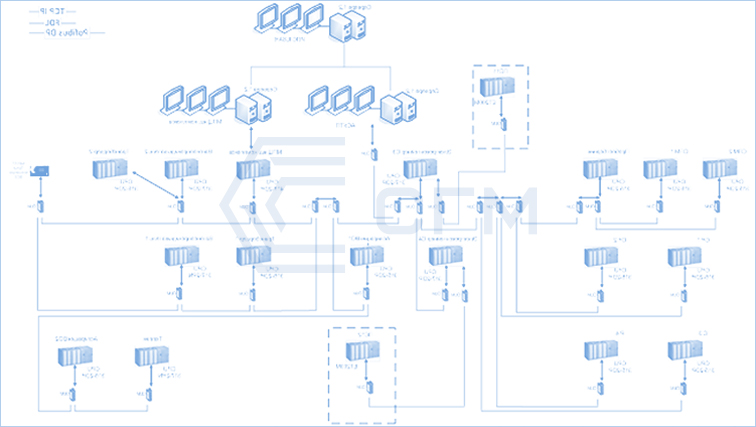

АСУ ТП пересыпной станции

СИГНАЛЫ: 256 DI, 96 DO, 24 AI

Особенность объекта:

• Дробилки обеспечивают дробление на скорости 4,5 м/c.

• На приводах конвейера установлены гидромуфты

• Магнитный сепаратор мощностью 100 кВт

Вспомогательные системы:

Система аспирации, система брекетирования пыли, система туманообразования, система освещения, магнитный сепаратор, система обогрева, система смазки, гидростанция. Система управления и контроля над работой оборудования входящего в состав дробильно-сортировочного комплекса осуществляется путем подключения станции распределённой периферии ЕТ200М по шине Profibus DP к существующим программируемым логическим контроллерам (ПЛК).

Вспомогательные системы, такие как управления освещением во вновь сооружаемых пересыпных станциях, а так же аспирационные установки также управляются по шине ProfibusDP, каждая включается в свою АСУ и свой сегмент ProfibusDP. Аспирационные установки в сеть аспирационных установок и управляется на основе ET200S (станция ввода-вывода с CPU).

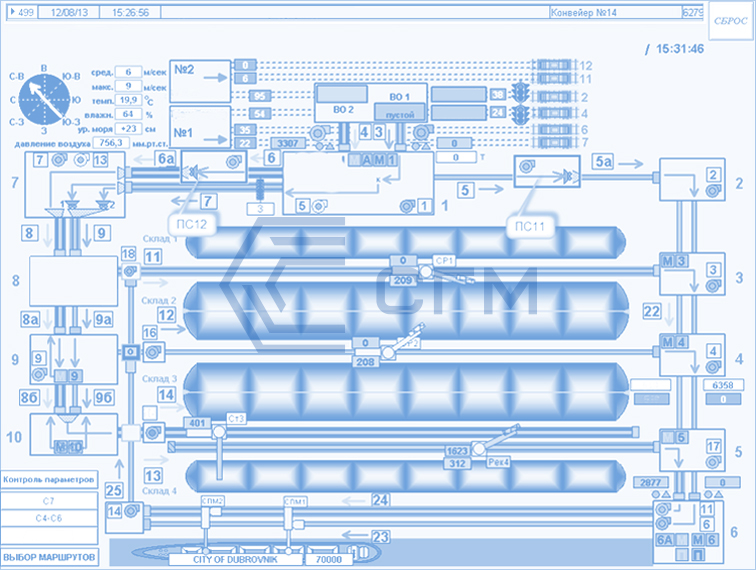

В систему визуализации SIMATIC HMI WinCC (SCADA) АСУ ТП основного технологического процесса и АСУ Инфраструктура добавляются новые экраны с отображением всех узлов, а также вносятся изменения в основном экране, отображающем схему терминала, для отображения основных параметров. Добавляются аварийные и предупредительные сообщения, поступающие от вновь вводимого оборудования. Пример на рис. 2.

К списку маршрутов добавляются новые вариантов маршрутов, позволяющих использовать в работе новое оборудование.

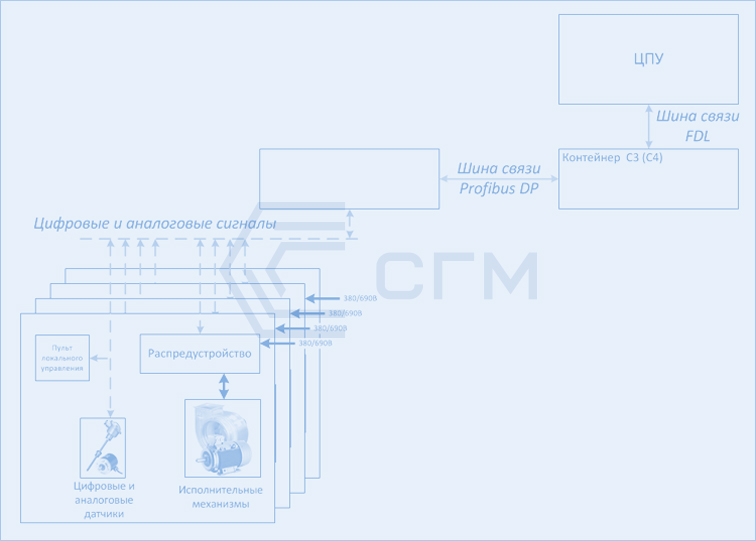

Логическая реализация схемы автоматизации

Проектируется 3 уровня управления оборудованием:

1. ДСК в целом, как устройство, работающее по заданному алгоритму.

2. Элемент ДСК – единица (набор) оборудования, рассматриваемые как единое технологическое устройство.

3. Элементы оборудования (исполнительные механизмы, датчики) входящие в состав технологического устройства.

На каждом уровне устройство (технологическое устройство, элемент оборудования) оснащается пультом локального управления, для предоставления возможности вывода оборудования в ремонт, или на техобслуживание, а также для локального запуска оборудования.

Для каждого технологического устройства предусматривается несколько режимов работы:

1. Автомат – работа оборудования в составе всего комплекса.

2. Ручной – ручной режим предусматривает возможность локального запуска и останова отдельного устройства.

3. Блокировка – блокировка запуска устройства на время обслуживания.

Сигнализация работы:

1. Готово – готовность к пуску.

2. Работа – сигнализация о работе устройства в одном из режимов (автомат, ручной и пр.).

3. В процессе подготовки к пуску – для отдельных устройств, требующих длительную подготовку к пуску.

4. Предупреждения – сигналы о состоянии оборудования, не блокирующие возможность работы оборудования, но требующие внимания обслуживающего персонала. Отображаются и архивируются в ЦПУ.

Помимо сигналов состояния доступны аналоговые и дискретные информационные сигналы. Вся сигнализация о работе каждого узла оборудования отображается и фиксируется в ЦПУ.

В ЦПУ предусматривается возможность управления и обзор диагностической информации как по установке в целом, так и каждого узла в отдельности, в виде мнемосхем и графиков.

Каждое технологическое устройство имеет в составе исполнительные механизмы, датчики, которые могут быть как цифровые, так и аналоговые (измерительные). На основании сигналов датчиков формируются сигналы состояния, передаваемые в системы автоматизации.

Управление каждым технологическим устройством возможно с местного поста управления, когда комплекс находится в режиме сервисного обслуживания.

На местном посту управления устройствами имеются: переключатель режимов работы: местное/дистанционное/ремонт, кнопка “подготовка” (подготовка к пуску), если требуется, и кнопка “пуск”. Внутри кнопок установлена световая сигнализация, информирующая о выполнении/невыполнении команды. В режиме блокировки устройство отключено полностью. Также, на местном посту управления, устанавливается грибовидная кнопка аварийной остановки оборудования.

Сигналы и состояния датчиков технологической единицы оборудования через станцию распределенной периферии передаются в ПЛК и выводятся в соответствующие виды окон мнемосхем для каждого механизма или оборудования в SCADA на ЦПУ.

ПРОИЗВОДСТВО /

АСУ ТП пересыпной станции